Fünf Presshärteanlagen für Fiat von AP&T

Immer mehr Fahrzeughersteller entscheiden sich für die Verwendung von pressgehärteten Bauteilen in ihren Autos, um auf diese Weise das Gewicht zu senken und die Sicherheit zu verbessern. Einer dieser Hersteller ist Fiat. Das Unternehmen hat seine erste Presshärteanlage schon vor vier Jahren im Werk von Cassino in Italien installiert. Mittlerweile sind dort fünf Presshärteanlagen im Einsatz – alle von AP&T.

„Dabei handelt es sich um eine der größten Lieferungen aller Zeiten, die wir an einen Fahrzeughersteller durchgeführt haben. Die im Verlauf dieser Jahre gemachten Erfahrungen sind unglaublich wertvoll für unsere weiteren Arbeiten und die Entwicklung des Presshärtens“, erklärt Per Josefsson, weltweiter Vertriebs- und Serviceleiter von AP&T.

Bauteile von Fiat, Alfa Romeo und Lancia

Das Werk in Cassino ist eines der fünf Werke von Fiat in Italien, das etwa 4.000 Mitarbeiter beschäftigt und eine Produktionskapazität von rund 1. 400 Autos pro Tag hat. Dort werden u. a. die Modelle Fiat Bravo, Alfa Giulietta und Lancia Delta produziert. Da das Werk in Cassino das einzige von Fiat ist, in dem pressgehärtete Bauteile hergestellt werden, ist es auch ein wichtiger Baustein in der Industriestruktur des Konzerns.

„In Cassino produzieren wir die pressgehärteten Bauteile nicht nur für die hier hergestellten Fahrzeuge, sondern auch für Autos, die in unseren anderen italienischen Werken produziert werden“, erklärt Aldo Balsamo, Leiter des Presswerks in der Fabrik von Cassino.

Produktionslösungen von AP&T

Der Auftrag über die erste Presshärteanlage von AP&T wurde 2007 erteilt, nachdem Fiat die Möglichkeiten verschiedener Hersteller verglichen hatte, um herauszufinden, ob diese die hohen Erwartungen u. a. in Bezug auf Zuverlässigkeit und Kosten erfüllen konnten. 2009 wurde die erste Anlage in einem 20.000 m² großen Industriegebäude in Betrieb genommen, das speziell aus diesem Anlass gebaut worden war. Seitdem hat AP&T als verantwortlicher Partner vier weitere Installationen durchgeführt. Die letzte Anlage wurde erst im Jahr 2012 in Betrieb genommen. Diese Produktionslösungen umfassen Pressen, Automation, Öfen, Roboter und verschiedene Werkzeuge. Service und Wartung werden vom italienischen AP&T-Servicepartner Sofir ausgeführt.

15 .000 Bauteile pro Tag

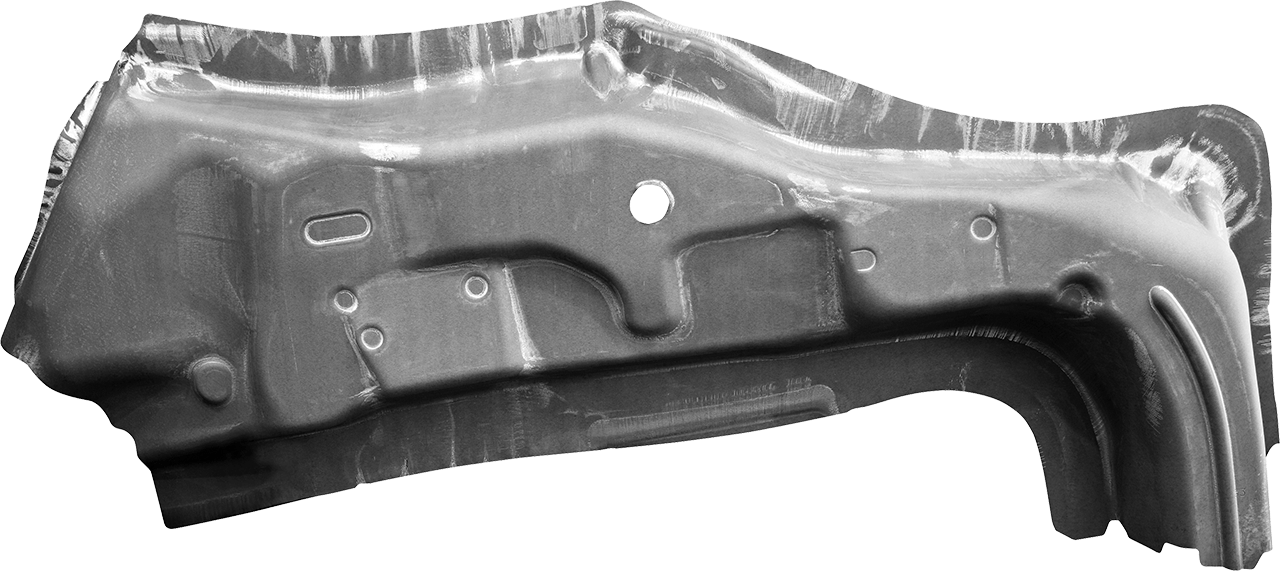

Insgesamt hat die Anlage eine Produktionskapazität von etwa 15.000 Bauteilen pro Tag. Dort werden u. a. A-Säulen, B-Säulen und Verstärkungen für Türen und Fußraum hergestellt. Der Anteil der pressgehärteten Bauteile in den verschiedenen Modellen von Fiat, Alfa Romeo und Lancia liegt zwischen 10 und 15 Prozent des Karosseriegewichts (BIW), einem im Vergleich zum Durchschnitt der Branche hohen Wert.

Umwelt und Sicherheit

Hinter der Investition von Fiat in das Presshärten stehen dieselben Gründe, aus denen die gesamte Fahrzeugbranche an dieser Technik interessiert ist. Die Vorteile der pressgehärteten Bauteile in Form von geringem Gewicht und hoher Belastbarkeit ermöglichen eine Senkung des Fahrzeugsgewichts und somit auch des Kraftstoffverbrauchs und der Emissionen bei gleichzeitiger Beibehaltung oder Verbesserung der Sicherheit. Durch das Presshärten erhält das Material außerdem eine ausgesprochen stabile Form.

„Bei einem der in Cassino hergestellten Automodelle konnten wir das Karosseriegewicht um sage und schreibe 22 Prozent senken, indem wir kalt umgeformte durch pressgehärtete Bauteile ersetzt haben. Und alle unsere Automodelle mit pressgehärteten Bauteilen haben von der Gesellschaft Euro NCAP fünf Sterne erhalten“, freut sich Balsamo.

Dank des Presshärtens ist es auch einfacher und kostengünstiger geworden, Materialien mit verschiedenen Eigenschaften zu integrieren, etwa zur Verstärkung bestimmter Bereiche der Karosserie. Ende 2013 wird man im Werk von Cassino damit beginnen, pressgehärtete Bauteile für zwei weitere neue Automodelle zu produzieren. Wahrscheinlich werden später weitere folgen. Ob der Anteil der pressgehärteten Bauteile über das heutige Niveau hinaus weiter ansteigen wird, hängt von der Materialentwicklung ab.

Wertvolle Erfahrungen

Fiats Erfahrungen mit dem Presshärten sind bisher überwiegend positiv. Die hergestellten Bauteile halten, was sie versprechen, und zeichnen sich durch hohe Qualität und Formstabilität aus. Im Verlauf der weiteren Entwicklung traten auch einige Probleme mit den keramischen Rollen der Öfen auf. Der beim Prozess entstehende Staub machte eine Verbesserung der Belüftung erforderlich.

„Bei der Einführung eines neuen Verfahrens steht man häufig vor neuen Herausforderungen. Aber im Prinzip sind wir begeistert von den Möglichkeiten des Presshärtens. Mit jeder Erfahrung lernen wir hinzu, was man noch verbessern könnte. Diesen Weg beschreiten Fiat, AP&T und Sofir gemeinsam“, betont Balsamo.

„Dass wir zusammen mit einem der größten Autohersteller Europas eine umfangreiche Produktionslösung aufbauen dürfen, sehen wir als Zeichen großen Vertrauens. Die Kooperation mit Fiat hat uns unglaublich viel gegeben und sowohl Fiat als auch AP&T gestärkt“, meint Josefsson.

Juni 2013

Fiats Produktionsanlage in Cassino

- Die Einweihung fand 1972 statt.

- Das Werk hat eine Gesamtfläche von 2 Millionen m².

- Es ist eine der fünf Produktionsanlagen von Fiat in Italien.

- Es hat eine Produktionskapazität von etwa 1.400 Autos pro Tag.

- Dort werden u. a. Fiat Bravo, Lancia Giulietta und Lancia Delta hergestellt.