信頼によるパートナーシップでホットスタンピングを新たな次元へ

GEDIA との協力により、AP&T は、自動車業界向けのホットスタンピング部品製造について、恐らく世界最先端となる生産ラインを構築しました。これは、相互信頼を基調として目標志向で協力することが真に奏功することを実証する成功例です。

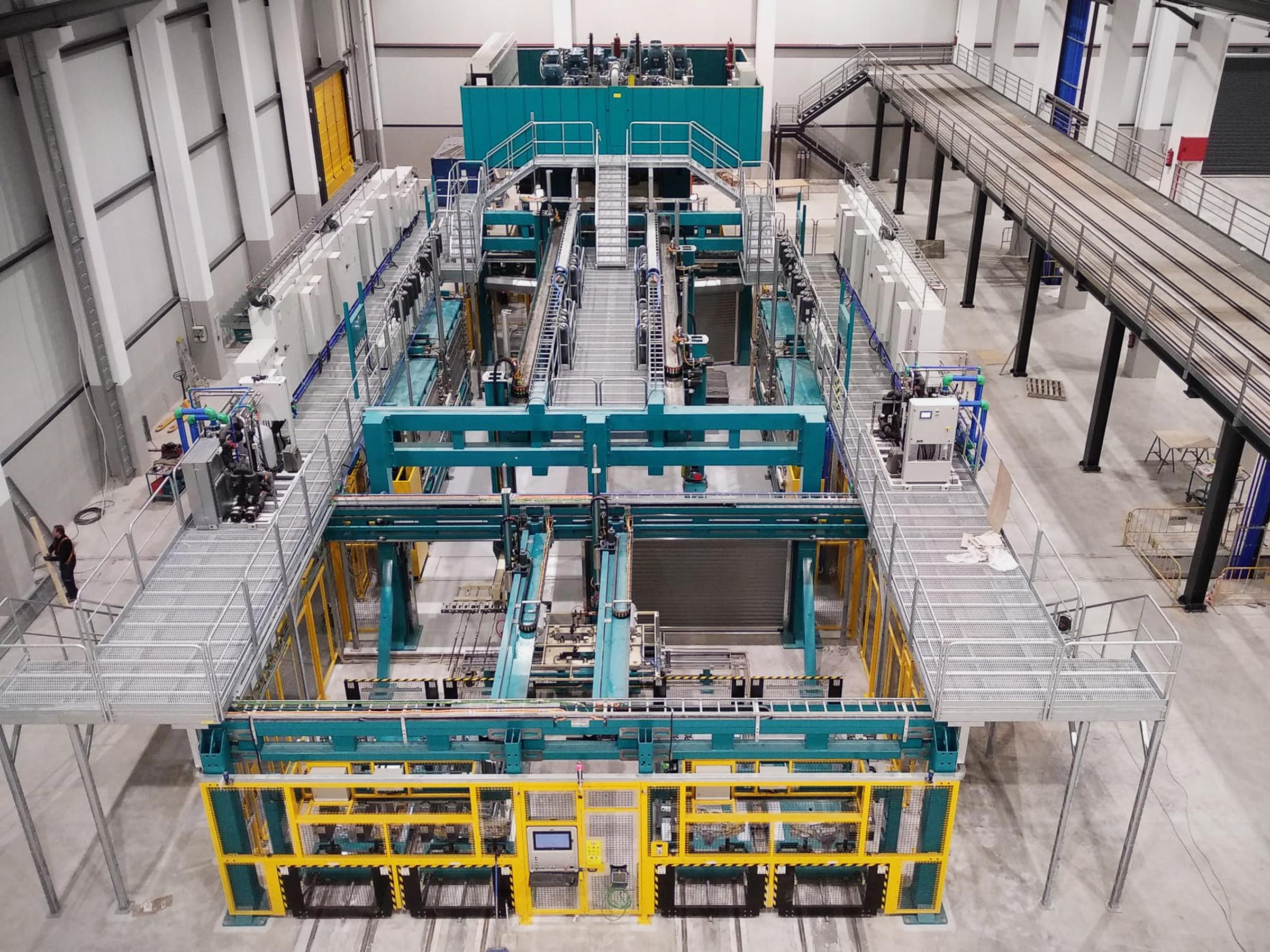

AP&T の最新のホットスタンピング生産ソリューションは、自動車メーカーが、費用とエネルギー効率がよい、さらに軽量化され安全が強化され、柔軟性が高いデザインを実現する礎となっています。このソリューションには、AP&T 独自の油圧式サーボプレス機が含まれ、従来の油圧プレス機や、ソフトとハードゾーンを1つの同じ仕上げコンポーネントで組み合わせることが可能な TemperBox®と比べ、最大 70% エネルギー消費を抑えられるのが強みです。両方のイノベーションを含む最初の商用生産ラインは、2019年秋、ドイツの GEDIA で運転されています。その後、同じ機器が、スペインと米国の同社施設でも設置されています。GEDIA と AP&T が偶然、業界のホットスタンピングの未来を切り開いているのではありません。10年近く持続してきた両社の間で培われた深い協力関係による成果です。

GEDIA は、ドイツ・アッテンドルンを本拠地とし、1950年代中ごろより、自動車業界向けにプレス板金部品を製造しています。2005年、同社は、自動車メーカーがエネルギー消費や気候に影響を及ぼす排気ガス量を抑えながら、衝突安全を改善できる属性である強度と軽量を組み合わせた構造部品の製造に向けたホットスタンピングテクノロジーによるチャンスに大きな興味を持ちます。市場での影響を睨み、ホットスタンピングの生産ライン開発のアーリーリーダーである AP&T と契約。

両社は多年にわたり、時折、連絡を取り合ってはいたものの、ビジネス成果として実を結ぶことはありませんでした。しかし、2012年、すなわち、GEDIA が交渉への招待状を送付したとき、動き出します。

3基の完全ラインの注文

「GEDIA が初のホットスタンピングラインへの投資可能性に興味がある、それが私たちの印象だった。会議が終了すると、3基の完全ラインの受注を受けたが、これは当然うれしい驚きだった。」 と、 AP&T の欧州担当営業・マーケティング部門役員 兼 責任者、および GEDIA 担当のキーアカウントマネージャのマイケル・ハンガー(Michael Hunger)氏は述べています。

3つのラインは、2014年と 2016年の間に運転されていますが、1基はアッテンドルン、2基はポーランド・ノバスルにある同社の生産施設に設置されています。

「これは技術的には難しいプロジェクトで、有用な経験が得られ、新しいホットスタンピングテクノロジーを引き続き共同開発および試験する起爆剤ともなった。」と、ハンガー(Hunger)氏。

GEDIA グループのエンジニアリング担当役員バークハード・ボグト(Burkhard Vogt)が同意し次のように述べています。

「これは希望に満ちたプロジェクトだった。私たちは連携して課題を解決し、本当にすばらしい成果が得られた。協力関係も築き深めることができ、密接な連携により、両企業の各部門で新しく、有用な接点をつくっていった。」と、同氏。

部分ホットスタンピング向け TemperBox® の工業化

2014年、GEDIA は、新しい部分ホットスタンピングのイノベーション TemperBox® — その時点ではプロトタイプだった — の商品化と工業化に向けたパートナーを探しており、ここで再び、AP&T が注目されました。

「私は AP&T の営業部長ケント・エリクソン(Kent Eriksson)さんに連絡を取った。,エリクソンさんは、ホットスタンピングラインに取り組んでいるとき以来の旧知の仲だ。私はそのとき、TemperBox® テクノロジーの共同開発をどう進めたらよいかに興味があった。」と、ボグト(Vogt)氏。.

製品として商業化するには、テクノロジーを工業条件の中で試験する必要があります。ウルリセハムンの AP&T での初回試験に続き、AP&T は、アッテンドルンでの小規模試験と製造向けに統合 TemperBox® で試運転ラインを構築する任務を与えられています。結果は期待できるものでした。

GEDIA がドイツの主要自動車メーカーの1社向けに部分ホットスタンピングの注文を受けたとき、同社には、連続製造向けに新しい業界規模のラインが必要でした。これが、ホットスタンピングテクノロジーの限界を押し上げることになる、非常に興味深いプロジェクトのはじまりでした。

「プロセスと製品開発が成功したことにより、私たちは、TemperBox® を機器の重要部分として使い、太陽製造向けのラインを設計することを決意する。これは、サイクルタイムを延長することなく、生産を継続するための前提条件だった。」 と、ボグト(Vogt)氏。

GEDIA グループの機械・施設管理部役員ステファン・グランテ(Stephan Gante)は、新しいラインの購入を担当していたため、具体的な要件仕様も担当していました。

「1時間に大量の部品生産が可能であることが必要だったが、ほかに、既存の施設にある限られたスペースにラインを設置することも必要だった。機器には、維持する上で、信頼でき簡潔であることも求めた。ソリューションは、生産単位ごとの電気消費が少なく抑えられ、エネルギー効率が高い点が非常に重要でもあった。」と、同氏。

「新しいラインの計画が始動したのは2018年8月、そして2020年1月の運転開始を目標とした。」と、AP&T のプロジェクト担当者ヨルゲン・シアンダー(Jörgen Theander)氏は述べています。

同じラインで新たに2つのイノベーション

最大の技術的な課題は、2つの新しいイノベーション – AP&T の油圧式サーボプレス機と TemperBox® – を、これまで商業利用実績がないプロセスを対象とする同じラインに統合することでした。組織として、プロジェクトに対する適切な姿勢はもちろん、適切な専門知識がある専門プロジェクトチームを集結することが課題でした。採用の過程では、自動車業界での経験が当然、必須ですが、協力や傾聴力に優れていることも必須でした。

「プロジェクトチームから研究開発まで全員が顧客やさらにその顧客の顧客がラインに寄せる期待を真に理解していることが必定だった。目標は、個別型で再現可能な属性のある工業規模の製品を、短いサイクルタイムと高い稼働率、および最適なエネルギー消費で製造することだった。そこに向け私たちは取り組んでいた。」 と、シアンダー(Theander)氏。

効率向上のため、GEDIA では、ノバスルでのライン設置に参加し、アッテンドルンのライン試運転も担当したブジョン・ムラー(Björn Müller)の責任の下、対応する専門知識のあるプロジェクトチームも集結させています。

「私は AP&T との取り組みの中ですでに有意義な経験をしており、新しいプロジェクトに共同で取り組んだときに、これらのことは確認済みだ。この取り組みの中で、私たちは、信頼による緊密な関係を構築した。すなわち、任務の遂行が非常にスムースということだ。成り行き任せというのはありえない。」と、ブジョン・ムラー(Björn Müller)氏。

ヨルゲン・シアンダー(Jörgen Theander)氏は、緊密な協調の大切さも強調しています。

「プロジェクトを通じて、緊密な連携を図り、ドイツの GEDIA で常に話し合いを持ち、時には個人対個人で話したこともあった。この方法で取り組んだことで、問題が把握しやすくなったし、課題処理も効率的になった。1つの大きなチームのように連携して取り組み、全員が同じ目標に向かって努力した。」と、同氏。

プロジェクトは、アッテンドルンに設置したこの既存および試運転ラインの生産ラインを文書化することからはじまりました。新しいラインではどのような実証済設計ソリューションを使用できるか、どの点に改善が必要か、およびどのようなものを新しいテクノロジーと代替するか等の質問が出ました。この分析を利用して要件仕様を作成し、新しいラインを実現する取り組みを本格始動できました。2019年秋、アッテンドルン生産施設で設置と試運転が実施されました。

「この種別では初の商用ホットスタンピングラインのため、正常に機能し、機器が作動および発生しうる問題を修正できるように、しばらく人員を確保することが重要だった。」と、シアンダー(Theander)氏。

最初のラインの完全設置後も、AP&T は、バルセロナ以外の GEDIA スペイン生産施設向けに同一のラインを受注しています。

「私たちは、2基目では、作動開始時から最初のラインでの経験を活かすことができた。そして、17ヵ月後には、GEDIA のドイツ組織と協力し、スペイン施設向けに最適なソリューションを提供できた。

2020年1月、GEDIA は、このタイプの3基目の生産ラインを発注しています。今回は、米国ジョージア州ダルトン工場で、2021年秋に設置されています。

人材がモノを言う

「GEDIA との協力により、私たちは、自動車業界向けのホットスタンピング部品製造について、恐らく世界最先端となる生産ラインを構築した。協力あってこそ、技術的な課題を解決しそれが貴重な経験となった。そればかりか、高い期待に応えることもできた。」 と、シアンダー(Theander)氏。

「プロフェショナルな、信頼できる、先を見据えた協力を通じ、ビジネス戦略に根差した新しいテクノロジーを共同開発および工業化した。それも、人材あってこそだ。全員がそれぞれの任務に専念、手を取り合って作業にあたり、互いへの理解と信頼が求められる。これは、AP&T との関係のあり方だが、それだけに留まらず、TemperBox® を使った取り組みを成功させるためのカギにもなる。」と、ボグト(Vogt)氏。

今回の最終的な成果は、以前の AP&T ホットスタンピングラインと比べて、どうでしょうか?

何よりも、新しいラインは、油圧式サーボプレス機のエネルギー消費量が従来の油圧式プレス機と比べ 70% 以下と、大幅にエネルギー消費率が高くなっています。最新世代の多段炉のエネルギー消費量は先行炉と比べ、40% 以下ですが、この寄与度も大きいものです。

また、新しいラインでは、特定の製品の製造サイクルタイムを最大 20% 短縮でき、その時間を他の生産に当てられます。

設計プロセスでは、稼働率が上がり、メンテナンスの必要性が下がる点に注目しました。ここでは、多段炉でさまざまな課題が生じ、チームは協力して解決に当たりました。今後も、年間生産時間を大幅に上げるため、協力が続くでしょう。

「また、これまでよりはるかに高速になったため、炉の CQI-9 プロセス再現性の検証方法の開発も行った。すなわち、貴重な生産時間がもっと確保できる猶予があることになる。」 と、シアンダー(Theander)氏。

ステファン・グランテ(Stephan Gante)の場合、元の要件仕様は実際、実質3回以上適用されています。この結果をどう思いますか?

「私たちには、プロセス信頼度が高く、エネルギー効率に優れた、ユーザーにやさしく、スペース効率のよいソリューションがある。TemperBox® 自体とは別に、AP&T の油圧式サーボプレス機は、ストロークごとの冷却要件とエネルギー消費が従来の油圧式プレス機と比べかなり低く、最終成果では中心的な役割を担っている。これには非常に満足している。」と同氏。

ブジョン・ムラー(Björn Müller)氏も納得しています。来訪者が感銘を受け、新しい、最先端自動ラインを一目みたとき、目を丸くしていると、ムラー氏は述べています。同氏は、AP&T との開発への取り組みは、今後も継続していくとも強調しています。

このプロジェクトの全フェーズで、私たちは新たな経験とインサイトを得ており、それが次のフェーズへとバトンを渡してくれた。このプロジェクトは、改善が継続され、それは今も継続している。」と、同氏。

ただ、もっとも重要な成果は、このタイプの協力により得られた経験でしょう。また、ヨルゲン・シアンダー(Jörgen Theander)氏のことばを借りれば、「私たちはどんなときも、One Responsible Partner® として、さまざまある顧客との協力の中でいかに行動するかについて離している。この共同の取り組みの中で、責任あるパートナーが2つある。明確な共通目標、開かれた興味深いアプローチ、そして深く専心度を掲げ世界クラスのソリューションを共同制作したパートナーだ。」

2022年7月

ファクト

部分ホットスタンピング部品向けの GEDIA の完全生産ライン。例:

- AP&T の油圧式サーボプレス機

- AP&T の TemperBox® 付き多段炉

- AP&T の自動搬送機ソリューション SpeedFeeders