AP&T が画期的で受賞歴のあるアルミニウム熱間成形生産ラインを開発したとき、どのような成果があったのでしょう。また、もっとも重要な特長は何でしょう。この疑問についてのエキスパートの意見をお読みください。

政府による CO2 排出量削減の要望がいっそう高まり、その対応のため、自動車業界は長年にわたり、重量を削減して燃費を抑えること、および新規製造車両の環境への影響を抑えることに取り組んでいます。新材料、新デザインと製造方法の登場により、部品やコンポーネントのいっそうの軽量化が可能となった結果、車体の軽量化が実現しています。この中で、AP&T の中核分野となる、薄鋼板のホットプレス成形が、これまでの進歩においては非常に重要でした。ホットプレス成形テクノロジの改善と精錬に継続的に取り組む中で、当社は、他の材料およびマルチマテリアル材料の成形向け生産ソリューションの開発に対する膨大なリソースへの投資も行っています。もっとも興味深いものの1つが高強度アルミニウムですが、このアルミニウムは鋼板よりさらに軽量で、しかも材料コストがより高く、成形方法と機械に関する他の要求も備える特性があります。

イノベーションプロジェクトから受賞歴のある生産ラインまで

2013年、AP&T は、業界用途向けの高強度アルミニウムで複雑設計部品の熱間成形について、新しいプロセス開発の可能性に関する調査に着手しました。その後の3年間、AP&T は、主にEUおよびその他公的ステークホルダーが出資する、顧客、大学およびサプライヤーとのイノベーションプロジェクトを多数実施および参画してきました。材料、生産プロセスおよび設備を理論と現実の両方から試験することで、ノウハウを蓄積することが目標です。2016年、この構想は、初期試作生産ラインおよび多数の試作コンポーネントという形で実を結び、将来への大きな可能性を示す結果となりました。

一年後の2017年秋、当社初の高強度アルミニウム熱間成形フルスケール生産ライン – 熱間成形、w-テンパーおよび温間成形 – がスウェーデン試験センターウルリセハムンで作動開始。これは、同種のソリューションでは世界初として、費用対効果のある生産プロセス、製造力の強化および軽量車体コンポーネントの機能向上について、全く新しい可能性を示しました。高強度および軽量材料により、従来の薄鋼板を、強度を保ちながらも非常に薄く(ダウンゲージ)できる高強度アルミニウムに代えることで、車体重量は最大40パーセント削減できる可能性があります。このイノベーションは、世界の自動車業界から大きな注目を集め、Altair Enlighten Award や SIQ Quality Innovation Award など、優れた賞の受賞により折り紙付きとなりました。今日、当社は高強度、軽量、複雑設計の車体部品コンポーネントの製造を希望する OEM およびティアサプライヤ向けに、商用、拡張可能なソリューションを、提供しています。

全ソリューションに1社の Partner® が担当

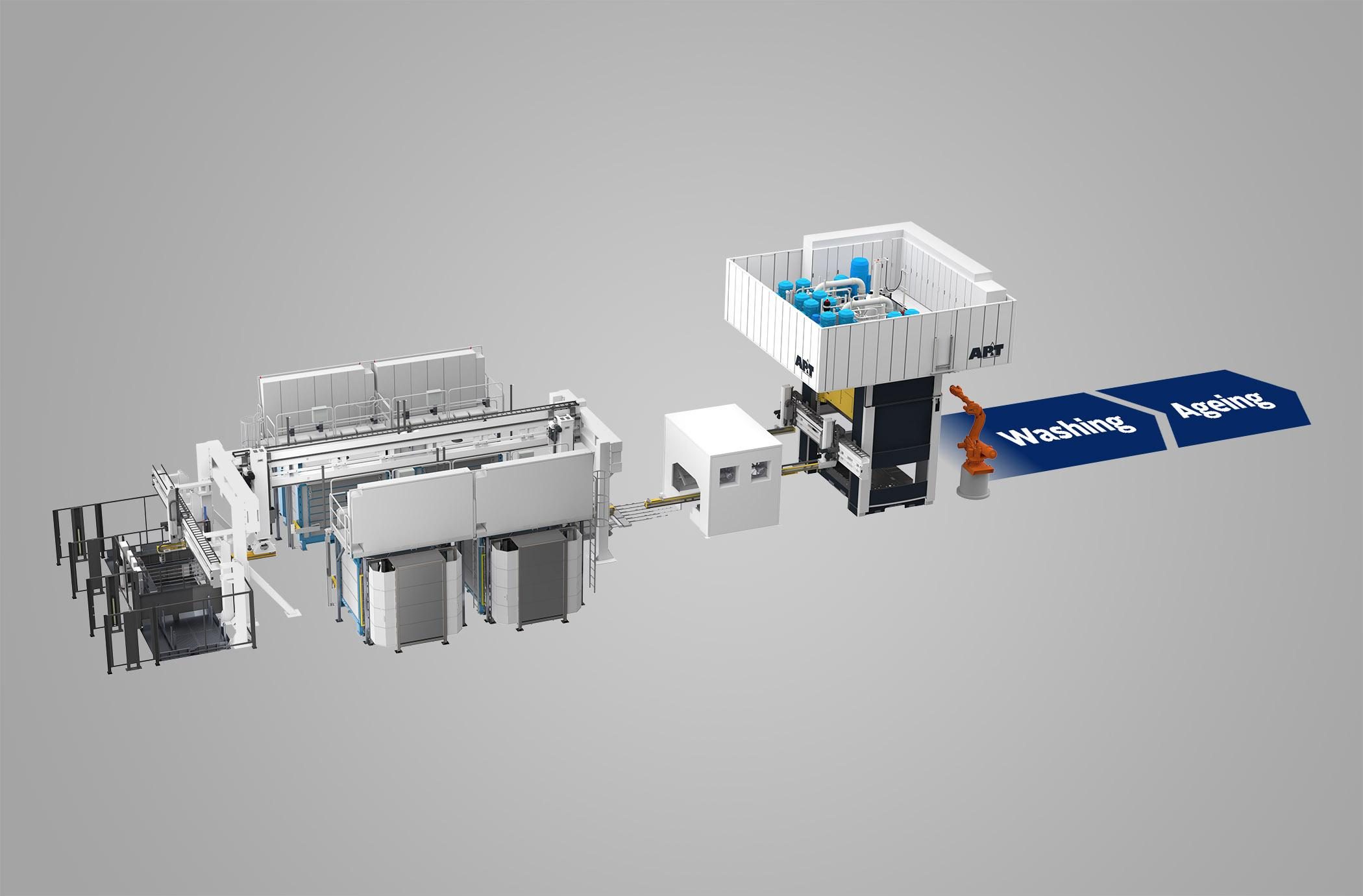

顧客の現場で新テクノロジを効率的で正確に実装するため、AP&T は、機械、トレーニングパッケージ、据付、展開、サービスおよびサポートすべてを含むすべてに責任を持つ完全個別対応ソリューションを提供します。生産ラインには以下が含まれます。

- 炉へのブランクフィーダー向けの高速ディスタッカー

- 6xxx および 7xxx アルミニウム合金向けに特別開発された、高速かつ均一加熱用炉

- 中間冷却ステーション (成形性と耐食性を向上させたブランクを実現するステップ)

- ブランクからプレス機への高速フィーダー

- AP&T 独自の高速、高精度および低エネルギー消費の油圧式サーボプレス機

- 成形および冷却ツール

-

洗浄および予備加熱処理

- エンド・オブ・ライン オートメーション

初日から拡張可能、将来保証、高収益性

新テクノロジは拡張性があるため、少量の製造でも優れた投資ができ、適切なレートで生産容量を比較的簡単に増加できます。

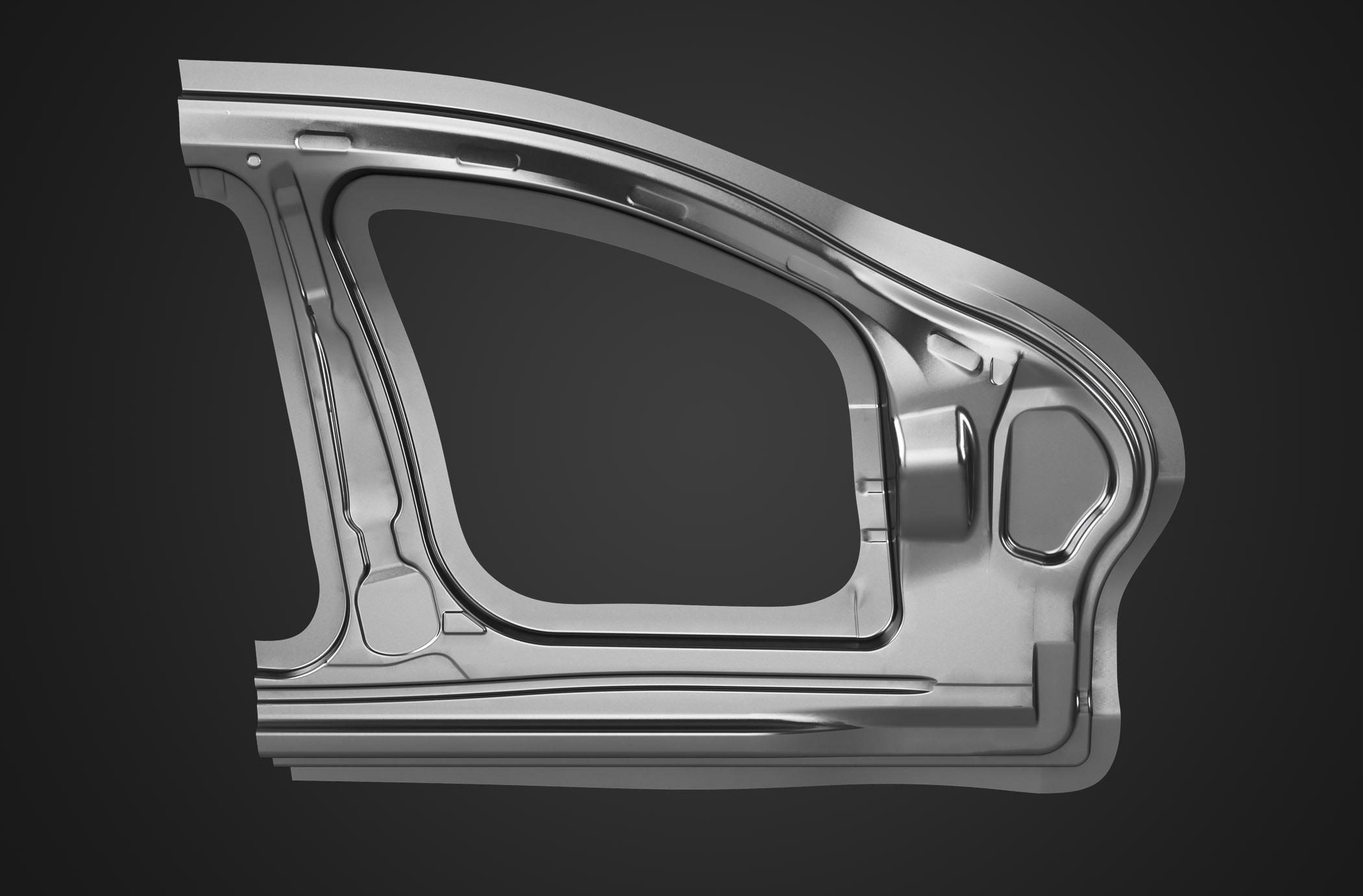

製造部品当たりの生産投入量では、AP&T のソリューションは、今日利用可能な方法と比べ、非常に優れています。材料の成形性がよいため、自動車ドアリングなど、現在、数種の部品を組み合わせて製造されているコンポーネントは、熱間成形工程1回で1個に製造されます。このため、合理的な製造プロセスが可能となり、工程数も抑えられ、取扱いおよび物流が簡素化され、使用する金型数が減るため、材料利用度が上がります。その結果、ユニット当たりの生産コストが抑えられます。生産をさらに合理化するため、プロセス内の各工程を分析および最適化しています。残る課題の1つは、人工加熱処理プロセスと呼称されるプロセスでの時間を短縮することです。

人工加熱処理向けの新しい方法を採用することで、サイクル時間が短縮され、組立がさらに簡単になります

アルミニウムの熱間成形において、従来のアプローチによる材料のホットプレスでは、ソリューションの熱処理温度まで加熱し、金型の中で成形および冷却します。その後、所定の機械特性を確保するため、材料を特定時間内で特定温度になるまで再加熱することで、人工熱処理が必要です。ただし、従来の人工熱処理によるホットプレスにはデメリットが2つあります。1つ目は、非常に時間がかかること、場合によっては最長、数時間を要することです。2つ目は、コンポーネントを車体に取り付ける前に材料が硬化していくため、接合工程で難しい問題が発生する可能性があることです。

AP&T は、部品の成形および焼入れ後に予備加熱処理を実行し、その後の、いわゆる塗料焼付け用の材料を準備することで、サイクル時間を削減するための最適な加熱処理シーケンスを利用しますこの予備熱処理ステップに要する時間は5~30分で、数時間は要しません。最終ホットプレスは、車体コンポーネントを組み立てた後に行う塗料焼付け中に実施します。これで、車体工場でコンポーネントの最終組立中、延性が非常に高い材料ができ、接合性が向上します。この拡張エージングシーケンスは、AP&T が、このプロセス向けのアルミニウム合金 (AA6xx) を開発した Hydro Aluminium と協力して開発および評価したものです。

製品の品質には欠かせない高度シュミレーションで機械加工開発

車体部品が所定の許容値に対応でき、亀裂のリスクを避けるため、薄鋼板成形に使用する金型は、高水準に設定します。AP&T の加工作業では、高強度アルミニウムの熱間成形用金型の開発が重要です。当社では、加工コーティングと潤滑油を適切に組み合わせることで、加工面と高強度アルミニウムブランクとの間でトライボロジー挙動の最適化を行っています。FEM (有限要素法)薄鋼板成形シュミレーションの分野では、当社は特に材料特性分析に注力し、各種等級の高強度アルミニウムの機械特性を分析しています。また、当社は FEM シュミレーション、ツール設計およびツール製造の間で効果的な作動ができるように、各種試験形状によるシュミレーション機能の評価を行っています。