互信的合作将热成形技术推向新的高度

AP&T 与吉地亚(GEDIA)联手打造了世界上极为先进的汽车零部件热成形生产线,这个成功的案例证明了以目标为导向的互信合作才能行稳致远。

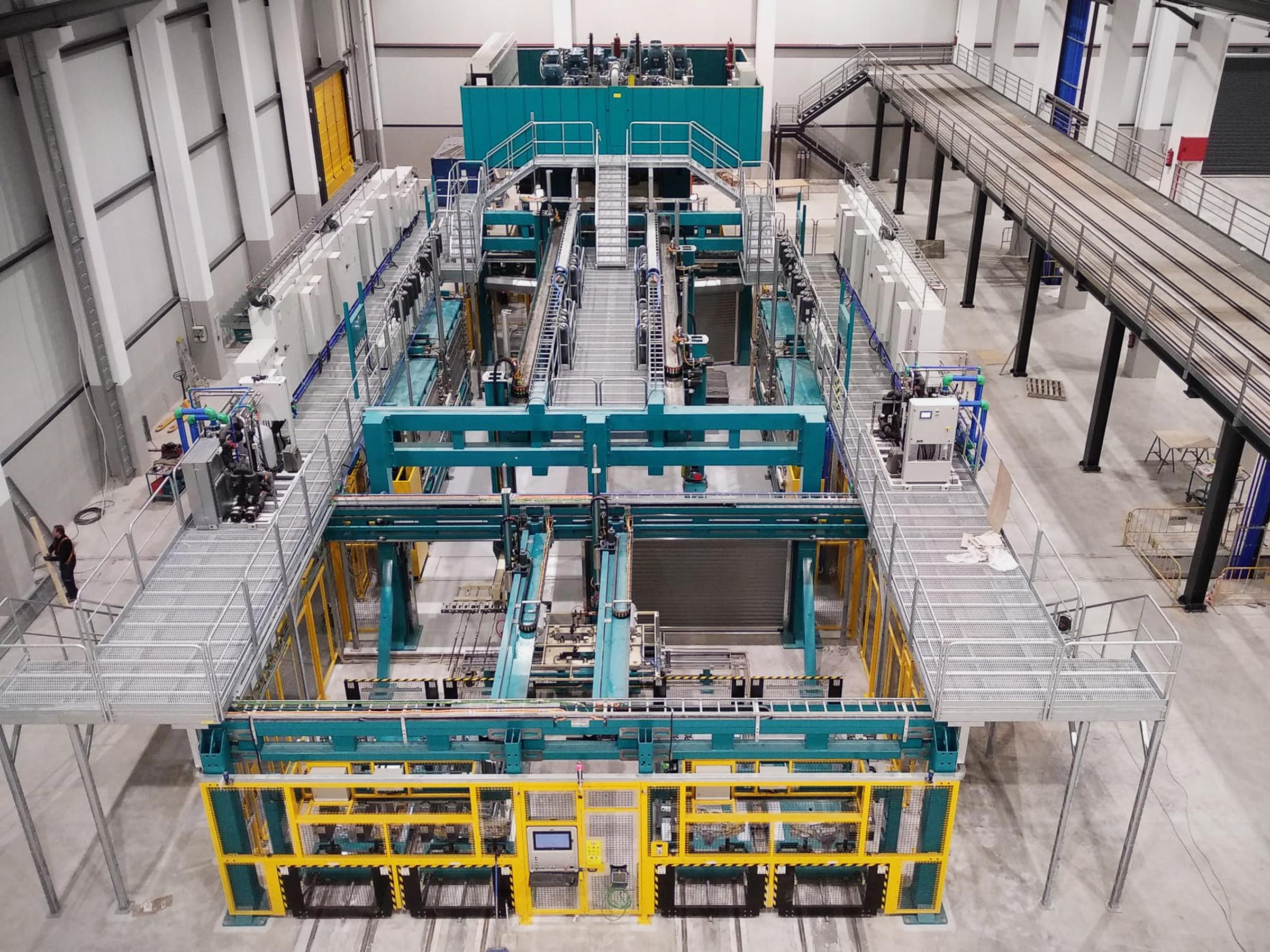

AP&T最新的热成形生产解决方案,使汽车制造商的设计得以实现更轻、更安全、更柔性、成本更低、更节能。该解决方案包括AP&T 独特的伺服液压机,它的能耗比传统液压机低70%;以及TemperBox®,能够使软区和硬区结合在同一个零件中。2019年秋,第一条包含这两项创新技术的批量生产线在德国吉地亚投入运营。之后,吉地亚在西班牙和美国工厂也安装了相同的设备。正是这十年以来的深度合作,使吉地亚和AP&T成为汽车行业热成形技术的先行者!

吉地亚总部位于德国阿滕多恩,自20世纪50年代中期以来,一直在为汽车行业制造冲压零件。2005年,吉地亚开始对能够制造强度高、重量轻零件的热成形技术产生浓厚兴趣。这项技术可以提高碰撞安全性,同时轻量化可减少能源消耗和污染物排放。为了深入了解市场潜力,吉地亚联系了热成形生产线的知名供应商-AP&T。

多年间两家公司保持联系,直到2012年,吉地亚发出了正式合作的邀请。

三条完整生产线的订单

“起初,我们认为吉地亚有兴趣投资一条热成形生产线。惊喜的是,会议结束后,我们签订了三条完整生产线的订单。” AP&T欧洲区市场销售总监Michael Hunger表示。

这三条生产线在2014到2016年间投产,一条在阿滕多恩,另两条在波兰新苏尔工厂。

Hunger表示: “这是个具有技术挑战性的项目,它提供了有价值的经验,激励人们携手继续开发和测试新热成形技术。”

吉地亚集团工程总监Burkhard Vogt表示认同。

“这是个令人激动的项目。我们共同克服了很多挑战,并取得了很棒的结果。合作期间,我们的关系更紧密了,两家公司的不同部门之间,也建立了更深的联系。”

用于局部热成形的TemperBox®技术产业化

2014年,吉地亚曾寻找合作伙伴来实现一项局部热成形创新技术TemperBox®的商业化和产业化。当时,这项技术还处于雏形阶段。吉地亚再一次找到了AP&T。

“在从事热成形生产线工作时,我认识了AP&T的销售经理Kent Eriksson,于是我联系并跟他就该如何共同开发TemperBox®技术进行讨论。”Vogt称。

要实现商业化,这项技术必须经过工业条件下的测试。在AP&T乌尔里瑟港工厂进行试制后,AP&T负责在阿滕多恩建造一条集成了TemperBox®技术的试验线,用于小规模测试和制造。结果非常鼓舞人心。

当吉地亚收到德国一家知名汽车主机厂的局部热成形零件订单时,他们需要用一条新的生产线,进行批量生产。这个受到高度关注的项目由此开始,并即将挑战热成形技术的极限。

“基于成功的工艺和产品开发,我们决定设计一条量产线,并在其中集成TemperBox®技术。这是在不延长生产节拍的情况下继续生产的先决条件。”Vogt说道。

吉地亚集团的设备和厂房管理总监Stephan Gante负责购买新产品线,因此也负责制定详细的需求规范。

他指出:“我们不仅需要能够每小时生产大量零件,而且还需要在现有场地的有限空间内安装生产线。设备还应可靠且易于维护。另外,解决方案应节能,具有较低的装机能耗和单个零件生产能耗。”

AP&T负责该项目的Jörgen Theander表示:“我们于2018年8月开始规划新产线,并设定了到2020年1月1日投入运营的目标。”

同一条生产线上的两项技术创新

最大的技术挑战是将两项新技术——AP&T的伺服液压机和TemperBox®——整合到同一条生产线中,以实现此前从未商业化的工艺。从组织上来说,组建一支专业团队是一个挑战。这个团队应拥有丰富的专业知识、严谨态度、汽车行业的必备经验,以及良好的合作和倾听技巧。

“至关重要的是,从项目团队到研发人员,每个人都要真正理解我们的客户和最终客户对生产线的期望。公司的目标是在工业规模上制造具备定制化、可重复属性的短生产节拍、高可用性和低能耗产品。这就是我们努力的方向。”Theander表示。

为了提高效率,吉地亚还组建了一个具有相应专业知识的项目团队,由Björn Müller领导。该团队参与了新苏尔的生产线安装,并负责了阿滕多恩的试验生产线工作。

“我已经有了与AP&T合作的积极经验,当我们现在一起开始一个新项目时,这些经验都得以重现。在这段旅程中,我们建立了基于信任的亲密合作关系,这意味着我们可以非常顺利地完成任务。一切尽在掌握。”Björn Müller称。

Jörgen Theander也强调了密切合作的重要性。

“在整个项目过程中,我们密切合作,经常亲自前往吉地亚德国工厂。这样做可以更容易地发现问题并有效地应对挑战。我们像一个紧密合作的大团队,都在为同一个目标而努力,”他说。.

现有生产线和阿滕多恩试验线的技术文件也为该项目奠定了基础。有人提出了一些问题,例如在新生产线中可以使用哪些已验证的设计解决方案,需要改进什么,以及新技术将取代什么。通过分析,我们制定了一个需求规范,部署新生产线的工作也可以切实地进行推动。2019年秋季,新生产线在阿滕多恩生产车间内进行了安装和调试。

Theander称: “由于这是第一条具备这种局部热成形新技术的量产生产线,因此在一段时期内,相关人员必须待在现场,以确保其正常运行,并调整设备,纠正可能出现的任何问题。”

甚至在第一条生产线未完全安装之前,AP&T就收到了为吉地亚巴塞罗那郊外的西班牙工厂提供另一条相同生产线的订单。

“从第二条生产线开始,我们就借鉴了第一条生产线的经验。因此,仅仅17个月后,我们就能够与吉地亚的德国团队一起为西班牙工厂提供优化的解决方案。”

2020年1月,吉地亚订购了第3条同类型生产线。这条生产线将于2021年秋在美国佐治亚州道尔顿的工厂开始安装。

人员是关键

AP&T与吉地亚联手打造了世界上极为先进的汽车零部件热成形生产线。通过合作,我们不仅解决了技术挑战,获得了宝贵的经验,而且还实现了高标准的预期目标。”Theander说。

“通过专业、互信和前瞻性的合作,我们关注业务战略,并共同开发和产业化了TemperBox®技术。其中人员是关键。这是我们与AP&T合作的特点,也是我们这项技术成功的重要因素。”Vogt表示。

那么,与早期AP&T热成形线相比如何?

首先,由于伺服液压机比传统液压机能耗低70%,新生产线的效率大大提高。最新的多层加热炉能耗也比上一代产品低40%。

此外,新生产线可以将部分产品的节拍时间缩短20%,腾出更多生产时间。

在设计过程中,重点是提高可用性和减少维护需求。团队共同努力解决了来自加热炉的挑战。现在合作的关注点是显著提升产能。

“我们还开发了验证加热炉CQI-9工艺重复性的方法,验证速度更快。节省了更多宝贵的生产时间。”Theander说道。

对于Stephan Gante来说,最初的技术规范已经应用了3次以上。他如何看待结果?

“我们现在拥有一个用户友好、节省空间、具有工艺可靠和高效能耗的解决方案。除了TemperBox®本身之外,与传统液压机相比,AP&T伺服液压机具有更低的冷却要求和每冲程能耗。我们很满意。”

Björn Müller也赞不绝口。他说,当来访者第一眼看到新的高度自动化生产线时,他们都睁大了眼睛,印象深刻。他还强调与AP&T的开发进程仍在继续。

“该项目的每个阶段都给了我们新的经验和见解,我们将其带到了下一个阶段的工作中。这是一个仍在进行的持续改进项目。”他说。

但最重要的是从合作中获得的经验。或者用Jörgen Theander的话来说:“在与众多客户合作中,我们是一个负责任的合作伙伴。但在这次的共同努力中,有两个负责任的伙伴,我们有明确的共同目标,以开放、好奇的心态和深厚的敬业精神,共同创造了一个世界级的解决方案。”

2022年8月

纪实

吉地亚用于制造局部热成形零件的完整生产线包括:

- AP&T伺服液压机

- 集成TemperBox®技术的AP&T多层加热炉

- AP&T自动化解决方案,快速机械手